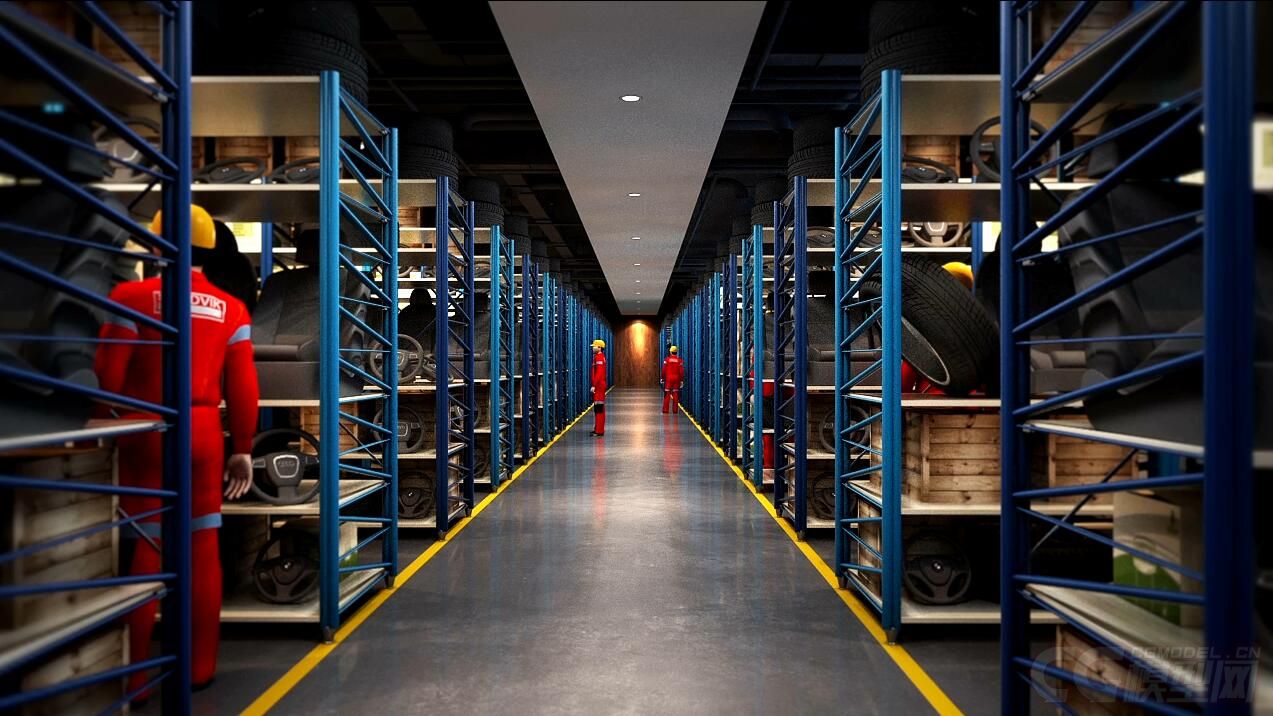

隨著汽車后市場的快速發展,汽配倉儲管理面臨著庫存精度低、作業效率不足、質量追溯困難等挑戰。本文提出一套整合條碼掃描技術與批次追溯功能的汽配倉儲管理解決方案,助力企業實現精細化、智能化運營。

一、條碼掃描作業:提升倉儲操作效率與準確性

在汽配倉儲場景中,每個配件均貼附唯一標識的條碼。通過手持終端或固定式掃描設備,作業人員可快速完成以下核心操作:

- 入庫管理:掃描配件條碼,系統自動匹配采購訂單,實時更新庫存數據,避免人工錄入錯誤。

- 揀選與出庫:依據訂單需求,系統生成最優揀貨路徑,掃描確認配件型號、數量,確保發貨準確性。

- 庫存盤點:定期掃描庫位與配件條碼,快速比對系統數據,大幅縮短盤點周期。

實踐表明,條碼技術的應用可使出入庫效率提升40%以上,庫存準確率穩定在99.5%以上。

二、批次追溯體系:保障配件質量與供應鏈透明

汽配行業對質量與安全要求嚴苛,尤其在召回場景下,快速定位問題批次至關重要。本方案通過以下機制實現全鏈路追溯:

- 批次標識:為每批配件賦予唯一批次號,關聯供應商、生產日期、質檢報告等關鍵信息。

- 流向追蹤:通過掃描記錄配件在庫內的轉移軌跡,并與銷售出庫數據綁定,形成“供應商-倉庫-客戶”的完整流向圖譜。

- 反向追溯:當某批次配件出現質量問題時,系統可在分鐘內定位所有受影響庫存及下游客戶,支持快速召回與根因分析。

三、集成化系統架構:數據驅動管理決策

本方案構建于云端倉儲管理平臺,具備以下核心特性:

- 實時數據同步:掃描操作即時更新庫存狀態,管理者可通過看板監控關鍵指標。

- 智能預警機制:對臨期批次、低庫存量、異常作業等場景自動觸發警報。

- 數據分析報告:生成庫存周轉率、作業效率、質量趨勢等多維度分析,為優化決策提供數據支撐。

案例顯示,某區域汽配分銷商實施該方案后,訂單處理時間減少50%,質量投訴響應速度提升70%,年度運營成本降低15%。

結語

整合條碼掃描與批次追溯的汽配倉儲管理解決方案,不僅解決了傳統作業模式下的效率與準確性問題,更通過全鏈路數據透明化構建了可靠的質量保障體系。隨著物聯網與人工智能技術的發展,未來還可進一步融合RFID、視覺識別等技術,持續推動汽配倉儲管理的智能化升級。